Lithium accupacks repareren

op

Het werd akelig stil...

Accugevoede apparatuur met Li-Ion-cellen blijft ongetwijfeld veel langer presteren in vergelijking met elektrische gereedschappen uit het verleden die met NiMH-cellen werkten. Na vele laad-/ontlaadcycli komt er echter een moment dat de opslagcapaciteit van zelfs de beste lithiumaccu zo laag wordt dat het accupakket moet worden vervangen. Ik heb dit al bij veel van mijn eigen apparaten gezien en vrienden en collega’s wenden zich vaak tot mij voor advies over deze kwestie.De eenvoudigste oplossing is om de website van de fabrikant van de apparatuur te bezoeken om te zien of er een vervangend accupakket verkrijgbaar is. Soms is dat niet zo, maar als dat wel het geval is, zijn de prijzen soms schokkend. In mijn geval werkte de apparatuur prima en leek nog goed voor een paar jaar gebruik – een nieuwe accu zou voldoende moeten zijn. In zulke gevallen kan het de moeite waard zijn om het accupakket te ‘hacken’ en de cellen te vervangen wanneer de tijd er rijp voor is – dat pleegt ook goedkoper te zijn. We kunnen zelfs overwegen om de prestaties te verbeteren door de originele cellen te vervangen door exemplaren met betere specificaties. Als u ook voor deze aanpak kiest, moet u niet alleen uw schroevendraaiers pakken maar ook de soldeerbout warmstoken.

In mijn geval wilde mijn Robbi-grasmaaier nog maar een half uur maaien voordat hij naar zijn laadstation ging voor een oplaadbeurt van 1,5 uur. Voorheen was het gebruikelijke patroon een uur maaien, gevolgd door een uur opladen. Was deze gedragsverandering een signaal? Robbi was inmiddels vier jaar oud en werd gevoed door lithiumcellen; het lag voor de hand dat deze aan vervanging toe waren.

Later die middag merkte ik dat het al een tijdje stil was buiten. En inderdaad: Robbi had er midden op het gazon de brui aan gegeven en kon niet geactiveerd worden door op de knoppen te drukken. Ik sleepte hem naar het laadstation en startte het laden. Robbi kwam uiteindelijk tot leven; uit een menu-optie bleek dat hij 2938 uur in gebruik was geweest, corresponderend met bijna 1500 laadcycli; het was duidelijk dat er in de nabije toekomst een nieuwe batterij zou moeten komen.

Die ‘nabije toekomst’ kwam sneller dan verwacht. Na volledig te zijn geladen, maakte Robbi zijn werk weliswaar af, maar hij werd de volgende ochtend niet wakker. Ook opladen hielp niet meer. Ik had onlangs het gazon met wat kunstmest behandeld en we hadden behoorlijk wat regen gehad, dus ik moest snel handelen. Ik kon het gras zo ongeveer horen groeien...

'To hack or not to hack...'

Een vervangend accupakket van de fabrikant kostte ongeveer € 100; een alternatief van een andere leverancier was verkrijgbaar voor ongeveer de helft van die prijs, wat niet zo slecht was. Conform de specificaties moest ik zoeken naar een 18V-accupakket met een capaciteit van 2,1 Ah. Dat betekende vijf cellen, waarschijnlijk in de standaard-vormfactor 18650. Om mijn vermoedens te bevestigen, wilde ik het deksel van het accucompartiment verwijderen.

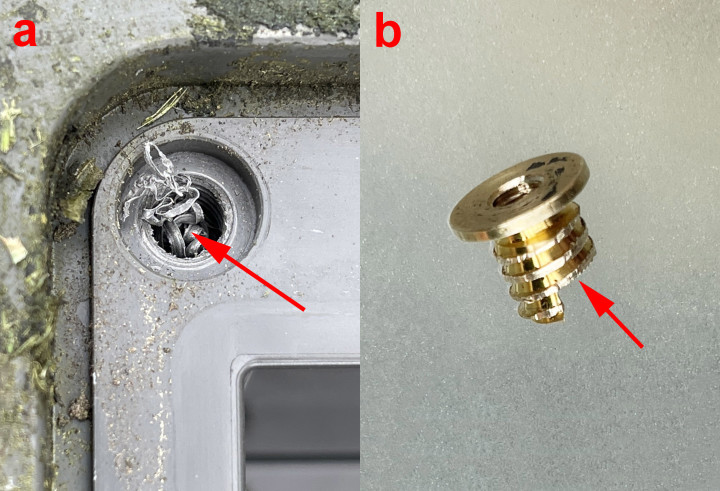

Dat was – natuurlijk – gemakkelijker gezegd dan gedaan. Drie van de schroeven kwamen er gemakkelijk uit, maar de vierde zat volledig vast. Uiteindelijk kreeg ik die los, maar de borgmoer legde tijdens het proces het loodje. Tijdens assemblage was die waarschijnlijk scheef op de schroefdraad gedraaid. Figuur 1a toont de uitsparing voor de borgmoer in de maaierbehuizing na de operatie, met wat achtergebleven rommel. Uiteindelijk heb ik schroef en moer los weten te draaien; hoewel een gedeelte afgebroken was (figuur 1b), leek het reparabel.

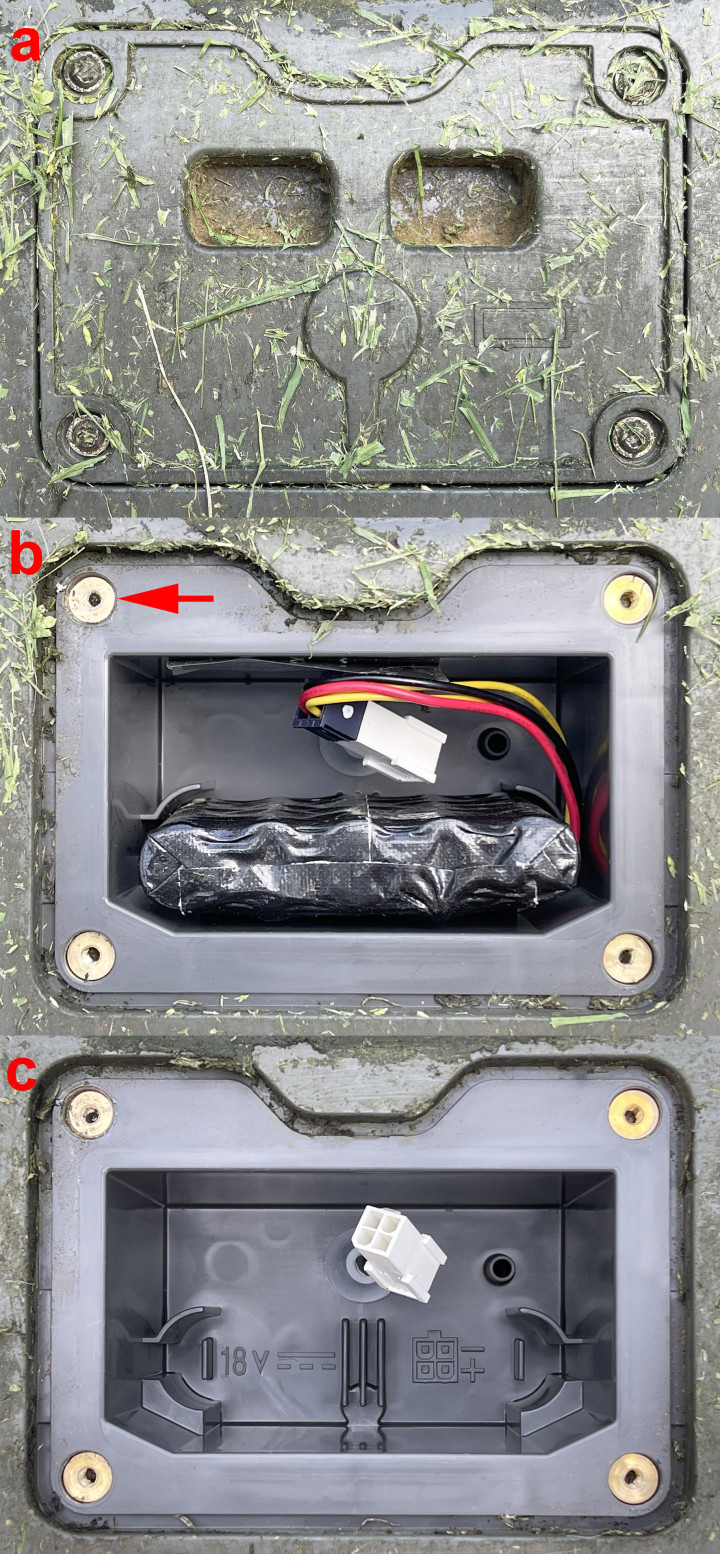

Het accucompartiment is waterdicht ontworpen, dus de borgmoer moest worden teruggeplaatst zodat de vier schroeven konden worden vastgedraaid voor een goede afdichting. Ik heb een epoxylijm gebruikt om de moer vast te zetten; het resultaat is te zien in figuur 2b. De koperen moer linksboven ziet eruit alsof hij daar altijd al heeft gezeten. Na de mechanische reparatie richtte ik mijn aandacht op het accupakket. Figuur 2b toont de batterij in zijn compartiment. Het is duidelijk te zien dat er vijf cellen zijn; met een liniaal kon ik bevestigen dat het cellen van het type 18650 waren. Er is nog veel plaats over (figuur 2c), wat me aan het denken zette: kon ik die ruimte beter benutten door meer of grotere vervangende cellen te gebruiken? Mijn besluit stond vast: de aanschaf van een kant-en-klaar nieuw accupack was niet langer een optie.

Celwisseling

Figuur 2a toont dat twee ‘uitstulpingen’ in het deksel in het accucompartiment steken, wat het onmogelijk maakt om twee maal vijf cellen (voor dubbele capaciteit) te plaatsen. Er zijn echter duurdere 18650-cellen met een grotere capaciteit verkrijgbaar. Een paar ‘grote’ merken leveren cellen in dit formaat die tot 3500 mAh gaan. Die hoogwaardige merkcellen kosten een dikke 10 euro per stuk. Zulke hoogwaardige cellen zijn ook te vinden bij eBay, AliExpress en consorten, maar zulke claims moeten met een korreltje zout worden genoten.

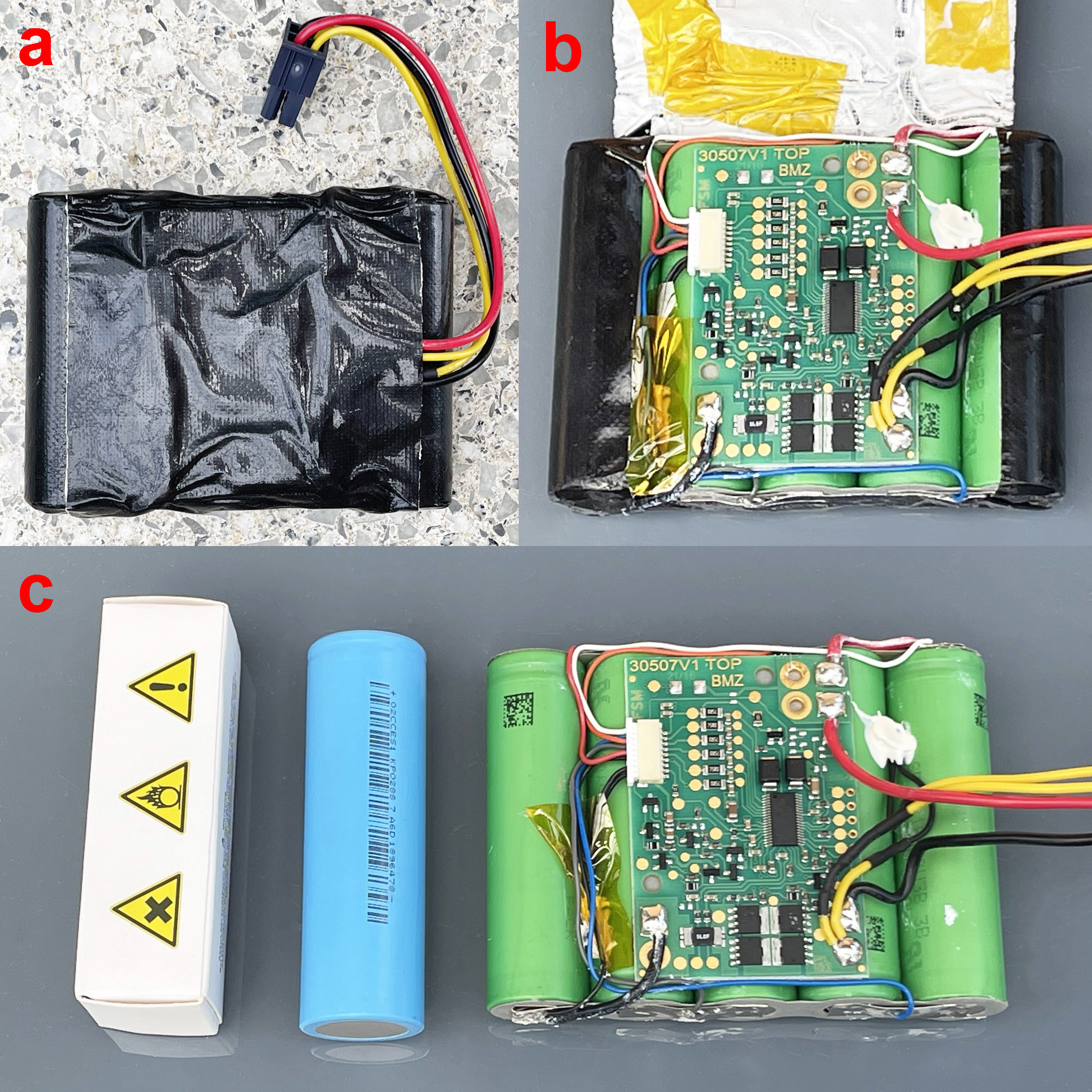

Ik had bijna vijf cellen besteld, toen ik een aanbieding zag van cellen in het wat minder gebruikelijke 21700-formaat. Hoewel die slechts iets groter zijn, bieden ze aanzienlijk meer capaciteit voor hun geld. Ik was er zeker van dat ze op de een of andere manier zouden passen (ik dacht aan een rij van drie en een rij van twee in de vorm van een W). Inclusief kwantumkorting en verzendkosten kwamen de 5 stuks 4000mAh-cellen in totaal uit op € 26. Twee dagen later lagen ze in de brievenbus – geen dag te vroeg want het gras moest dringend gekortwiekt worden.

Enkele overwegingen

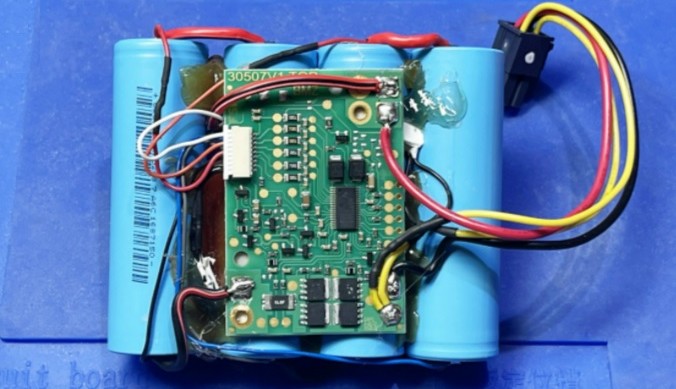

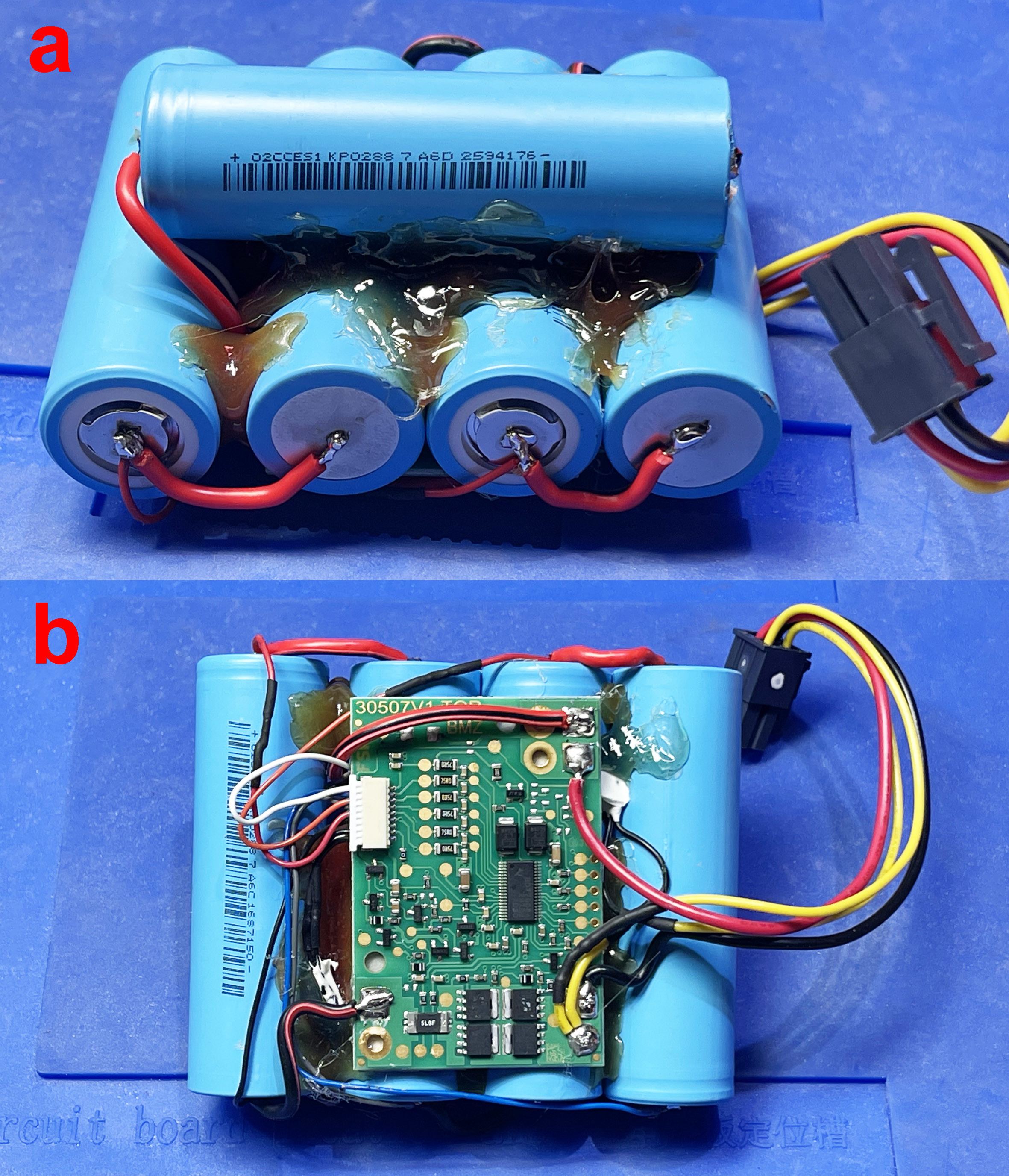

De constructie van een accupakket met losse cellen vereist over het algemeen een zekere handigheid, elektrische expertise en een puntlasapparaat. Zoals te zien aan het oude, geopende accupakket in figuur 3, zijn de vijf groene cellen netjes bij de positieve en negatieve contacten verbonden met dunne puntgelaste nikkelstrips. Deze permanente verbindingen beschadigen de cel niet. Hoewel bij het puntlassen veel warmte vrijkomt, is dat zeer plaatselijk en kortdurend, zodat de cellen nauwelijks warm worden. Hoewel je nooit teveel gereedschap kunt hebben, kon ik me niet voorstellen waarvoor ik ooit nog een puntlasapparaat nodig zou hebben, dus kon ik de aanschaf ervan niet rechtvaardigen. In plaats daarvan wilde de draden rechtstreeks aan de celcontacten solderen. Dat wordt niet aanbevolen, tenzij u zich aan enkele regels houdt en u zich bewust bent van de risico’s.

Het accupack van figuur 3 is typerend voor de packs die in veel andere accugevoede apparaten worden aangetroffen. Het bestaat uit meerdere in serie geschakelde cellen plus een BMS-print (Battery Management System). Dit is de print die in figuren 3b en 3c te zien is. De laatste afbeelding toont ook het verschil in grootte van de nieuwe cellen en die in het oude accupakket. Het BMS heeft drie taken:

1. Het balanceert de cellen: houdt ze allemaal op dezelfde spanning of in dezelfdelaadtoestand.

2. Het voorkomt dat de cellen worden overladen.

3. Het ontkoppelt de belasting bij onderspanning om diepe ontlading te voorkomen.

De chip met de meeste pootjes op de BMS-print neemt deze taken voor zijn rekening. Het is een ‘dedicated’ microcontroller die de celspanningen bewaakt (via de connector aan de linkerkant). Bij over- of onderspanning schakelt hij de cellen uit met 2 × 2 MOSFET’s (onderaan). Meer informatie over het balanceren van lithiumbatterijen is te vinden onder [2] en [3].

Het BMS wordt meegeleverd als u een compleet nieuw batterijpakket koopt, dus de BMS-print van het oude pakket is niet meer nodig (als die nog werkt). Als u daarentegen alleen de cellen verwisselt, kunt u de bestaande BMS-print hergebruiken. Een belangrijke eigenschap van het BMS waarvan u op de hoogte moet zijn, wordt beschreven in het kader BMS flipflop-functie.

BMS flipflop-functie

Toen ik de batterij van figuur 3c verwijderde, was ik verrast 19,2 V rechtstreeks op de plus- en mincontacten van het 5-cellige accupakket te meten. Had ik die nieuwe cellen te haastig besteld? Anderzijds kon ik slechts ongeveer 18,5 V meten bij de connector waarmee het accupakket op de motor van de maaier (rechts van de BMS-print), die een zeer hoge bronimpedantie had. Met niet meer dan mijn vingers kon ik dit naar massa ontladen, waardoor de spanning daalde tot slechts een paar volt. Was het BMS kapot?

Ik heb een belastingsweerstand van 24 Ω rechtstreeks op de celcontacten van het accupakket aangesloten, en kon een stroom van 0,75 A bij een accuspanning van 18,2 V meten. Ik heb vervolgens de belasting losgekoppeld en het pakket opgeladen. Na slechts een paar seconden opladen bij 0,5 A, schakelde de spanningsuitgang van het BMS over naar de lage impedantie-modus om via het BMS wat stroom uit de accu te trekken. Het leek erop dat het BMS had gedetecteerd dat de accuspanning onder de onderspanningsdrempel kwam toen de maaier voor het laatst werd gebruikt, en de FET had uitgeschakeld om de accu te ontkoppelen. Deze ‘uit’-status was in het BMS opgeslagen. Om dit te testen heb ik een belasting van 12 Ω op de accu aangesloten. Na vijf minuten schakelde het BMS uit bij iets meer dan 13 V, en weer in na nog een keer opladen.

Pfff... Nu het BMS in orde bleek, ging ik verder met het vervangen van de cellen.

Het beste soldeerwerk

Omdat ik geen puntlasapparaat bij de hand had, besloot ik litzedraad rechtstreeks op de accupolen te solderen. Dit kan met de nodige voorzichtigheid gebeuren zonder de accu’s te beschadigen. Eventuele thermische schade aan de samenstellende materialen van de cellen is ruwweg evenredig met de integraal van tijd en temperatuur. Met andere woorden – u moet snel zijn! Hierbij zijn drie dingen belangrijk. Ten eerste moet de soldeerbout genoeg vermogen hebben om de punt tijdens het solderen op temperatuur te houden. Dit zorgt ervoor dat het uiteinde van de cel snel op soldeertemperatuur komt. Een soldeer dat bij een lagere temperatuur smelt is ook aan te raden. Ik heb een bout van 90 W gebruikt omdat die een regelaar heeft waarmee de temperatuur van de soldeerstift kan worden ingesteld op meer dan 400 °C. Het is het beste om loodvrij soldeer voor deze klus te vermijden, omdat dit bij een hogere temperatuur smelt en het oppervlak niet zo ‘nat’ maakt als de goede oude SnPb 60/40 waar ik de voorkeur aan geef. In mijn ervaring nemen de metalen contactoppervlakken van de lithiumcellen het soldeer gemakkelijk op. Met een stifttemperatuur van 385 °C en met soldeer met een diameter van 1 mm voltooide ik elke verbinding in ongeveer een seconde – snel genoeg om beschadiging van de cel te voorkomen.

Als u de soldeerstift veel langer op de celcontacten moet houden (omdat de bout te weinig vermogen heeft, de temperatuur te laag is of omdat u loodvrij soldeer gebruikt), riskeert u oververhitting en beschadiging van de cel. Dit zal de elektrische capaciteit van de cel beïnvloeden en mogelijk het aantal laad-/ontlaadcycli verminderen. Zolang de bout niet meer dan ongeveer een seconde in contact is met het oppervlak, kan het geen kwaad. Als alternatief kunt u wat duurdere ‘tagged’ cellen kopen die worden geleverd met een korte nikkelstrip die al op de celcontacten is gepuntlast. De strips kunnen vervolgens aan elkaar worden gesoldeerd om het pakket te construeren – zonder enig risico op oververhitting van de cellen. Dit is in principe veiliger, maar u moet die strips wel isoleren om kortsluiting te voorkomen. Een kortsluiting tijdens normaal bedrijf zorgt voor een veel gevaarlijker situatie dan kan ontstaan door een korte verhitting van de draden naar de celcontacten.

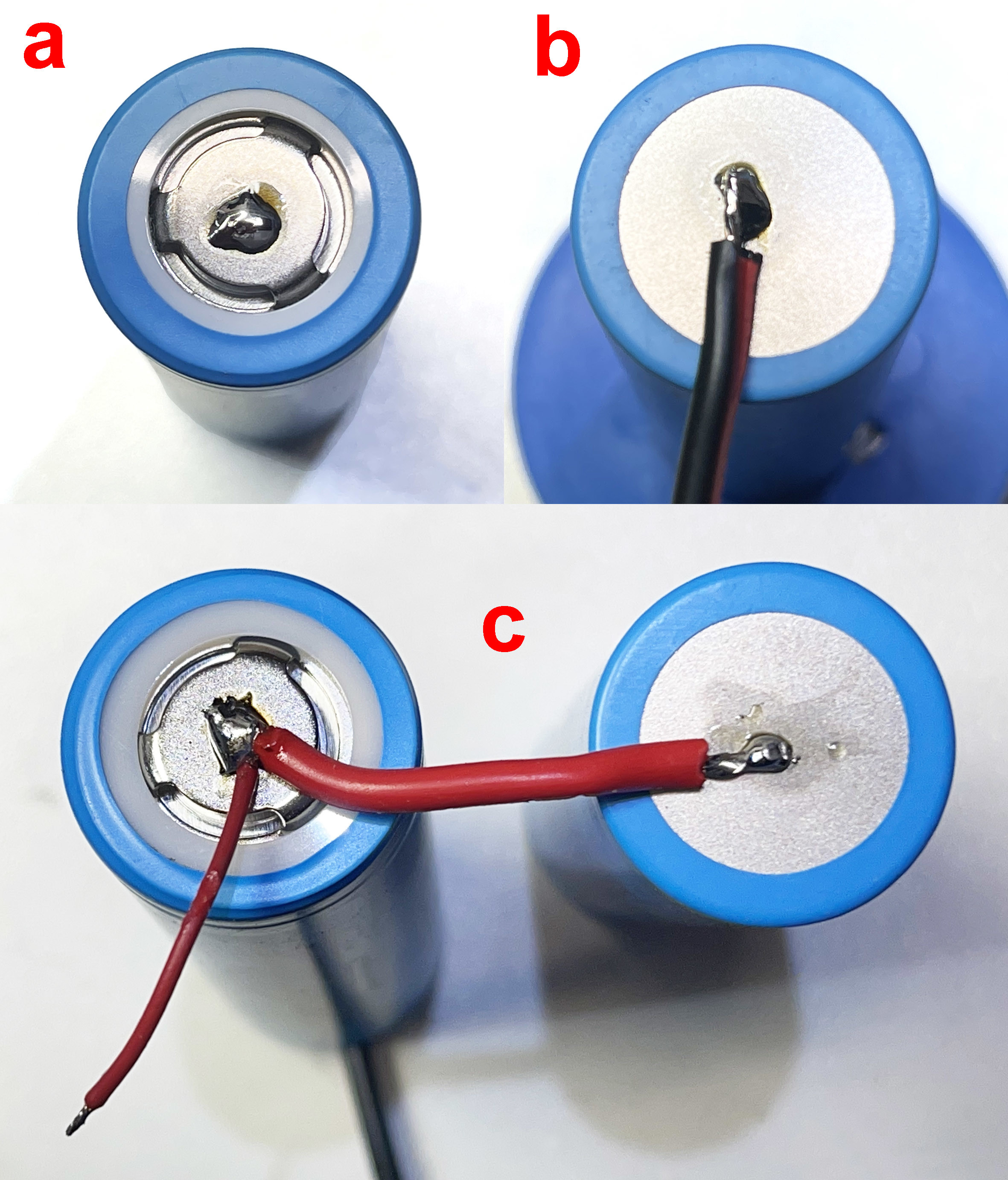

Een close-up van mijn soldeerwerk is te zien in figuur 4. Het pluscontact bestaat uit een metalen kapje dat op drie punten in deze cel aan de accu-elektrode is bevestigd. Deze opstelling verhoogt de thermische weerstand tussen het buitenste contactoppervlak en de interne structuur van de cel, waardoor deze beter bestand is tegen het soldeerproces. Begin met het aanbrengen van kleine druppels soldeer om alle positieve contacten snel te vertinnen (figuur 4a). Knip vervolgens stukjes litze van 1,5 mm2 af op een lengte van 3 cm, zodat er wat speelruimte bij de plaatsing van de cellen in het pakket. Deze kunnen nu in twee stappen direct op de negatieve contacten worden gesoldeerd (figuur 4b). Gebruik eerst de soldeerbout en soldeer ze snel om een klein vertind gebied in het midden van de contacten te krijgen. Strip en vertin vervolgens de uiteinden van de aansluitdraden. Zodra de cellen zijn afgekoeld, soldeert u snel een draad aan elk van de negatieve contacten. In figuur 4c ziet u het andere uiteinde van een draad die nu is gesoldeerd aan het positieve contact van de volgende cel om de serieverbinding te maken. De dunnere rode draad vormt de verbinding met de BMS-print om de celspanning te detecteren.

Montage en test

Zoals al gezegd, biedt het accucompartiment geen plaats aan vijf cellen die in rijen van twee en drie als een W zijn gerangschikt, dus ik moest een andere manier vinden. In figuur 5 ziet u dat vier van de cellen naast elkaar liggen en zijn vastgezet met hotmelt. De vijfde cel is dwars boven de andere vier gelijmd. De hotmelt maakt de resulterende constructie zeer stabiel. Als alternatief kunt u siliconenkit gebruiken.

De dubbelzijdige tape op de achterkant van het BMS-bord hoefde niet te worden vervangen omdat die nog prima op het nieuwe pakket plakte. Ik hoefde alleen nog maar de zes draden van de witte connector (figuur 5b) aan te sluiten op de corresponderende celcontacten, en met de plus- en min-aansluitingen van het hele pakket, op de BMS-print. Pas daarna kan het nieuwe accupakket worden getest. Controleer alle bedrading nogmaals om er zeker van te zijn dat u geen fouten hebt gemaakt. Een foto van het oude accupakket helpt in dit stadium bij het controleren van het geheel. Het accupakket functioneerde zoals verwacht en kon zonder problemen worden geladen en ontladen.

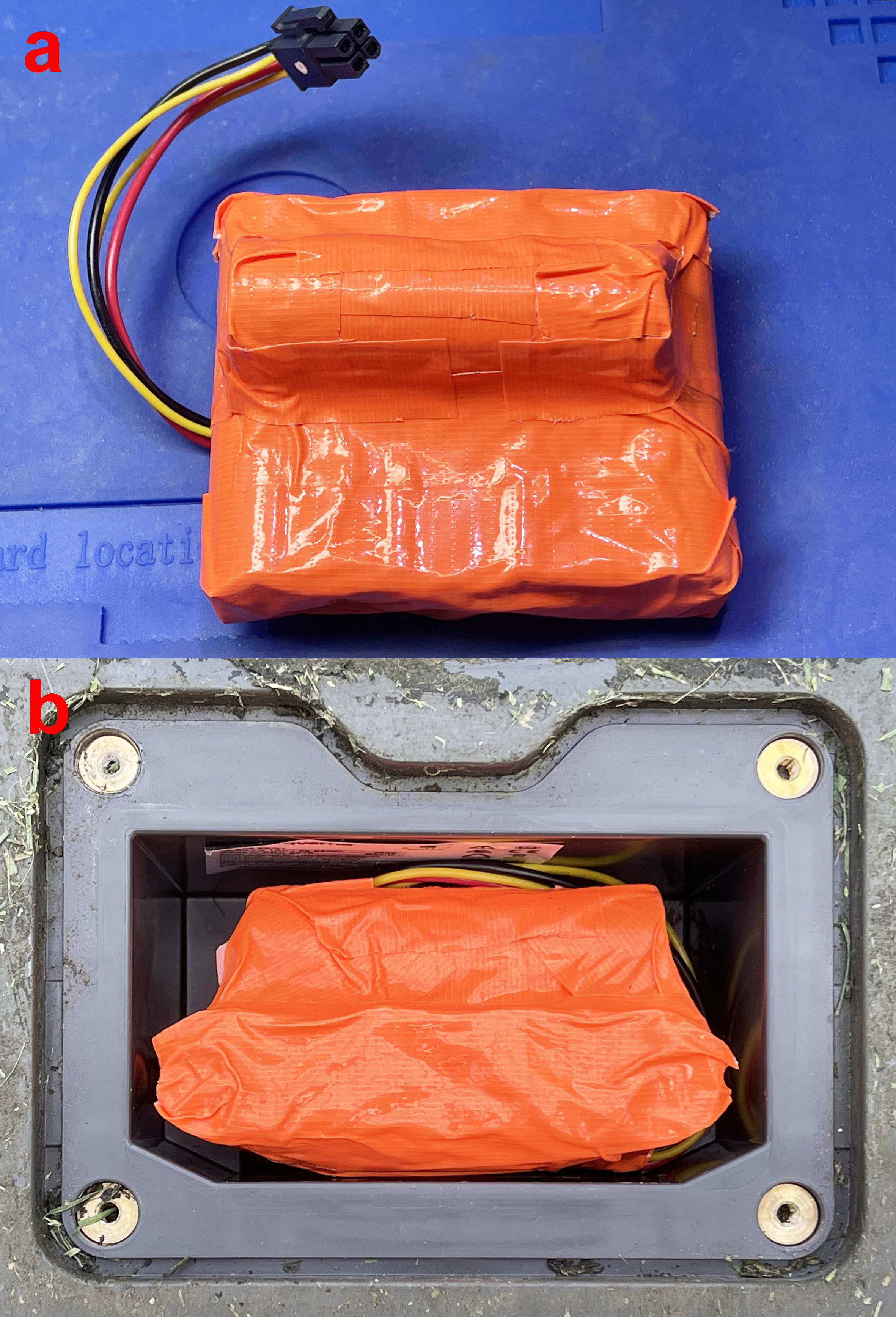

Het accupakket is in plakband gewikkeld om het geheel robuuster te maken, te isoleren en te beschermen tegen binnendringend vocht (figuur 6) voordat het in het accucompartiment van de maaier werd geplaatst. Nadat het deksel was vastgeschroefd en de maaier was aangezet, wilde hij een kalibratie met het signaal van de gidskabel uitvoeren en meteen gaan maaien. Ik heb dat laatste geannuleerd en de maaier op zijn laadstation aangesloten. Hij had drie uur nodig om op te laden, wat aangeeft dat de nieuwe accu bijna de dubbele capaciteit heeft van het origineel.

De robot maait net zo goed als toen hij nog nieuw was: een uur maaien gevolgd door een uur opladen. De accu wordt tijdens deze cycli slechts gedeeltelijk ontladen, dus ik neem aan dat de nieuwe cellen met grotere capaciteit aanzienlijk meer oplaadcycli zullen verdragen voordat ze moeten worden vervangen. Met een beetje geluk denk ik dat het nieuwe pakket twee keer zo lang meegaat als het origineel. Als dat zo is, was de inspanning van drie uur knutselen de moeite waard. Als we een uurloon gaan berekenen voor de eraan bestede tijd, dan ziet het fiscale plaatje er niet zo goed uit, maar daar staat tegenover dat ik een oplossing heb gevonden die niet kant-en-klaar gekocht kan worden.

Deze manier van vervangen van accucellen hoeft niet tot grasmaaiers beperkt te blijven. U kunt op dezelfde manier de levensduur van draadloze stofzuigers en andere apparaten verlengen, zelfs als het accucompartiment minder royaal bemeten is. De laatste stofzuiger die ik op deze manier heb gerepareerd (met 18650-cellen met grote capaciteit) is inmiddels drie jaar in gebruik zonder enige klacht over de prestaties.

Discussie (4 opmerking(en))

eduino.io #oetelx 3 jaar geleden

Ik ben ook aan de slag gegaan met Accu-reparatie recentelijk. Bij de Hornbach heb ik wat schroefboormachines gevonden met defect accu-pack. (in de recyclebak)

Ik heb hiertoe wel besloten om niet te solderen aan deze accu's.

Ik heb dit in het verleden wel gedaan zoals jij nu ook hebt gedaan.

Dit is voor een eerste experiment wel acceptabel.

Ik heb besloten dat het puntlassen van accu's een betere oplossing is.

Na het bestuderen van allerlei geknutsel op youtube met transformatoren uit magnetrons en gehobby met arduino's en automotive relais heb ik besloten deze unit te kopen. https://www.keenlab.de/index.php/product/kweld-complete-kit/ dit ding werkt zoals ik verwacht.

Het is professioneel ontworpen en uitgevoerd, echte Duitse kwaliteit denk ik.

Ik zal binnenkort mijn tests erbij posten als foto's.

Groet, uit Best.

Alectronic 3 jaar geleden

Derhalve ben ik daarom gestopt met de universele 2S, 3S en 4S (2,3,4 cellen) charger board uit China,

en vertrouw ik alleen nog de originele Makita vervang boards.

Het repareren van laptop accu's is inmiddels compleet onmogelijk geworden omdat de controller chip in de packs niet hergeprogrammeerd kan worden. En sowieso de juiste hardware en software hiervoor in de praktijk geheel ontbreekt! Ook de fuses in die 18650 packs zijn achteraf nagenoeg onherstelbaar beschadigd of raken defect op het moment dat bijvoorbeeld het pack in onjuiste volgorde (eerst - dan pas + op cellen) aangesloten worden. En zelfs nieuw bestelde packs raken gewoon onmiddellijk defect wanneer deze enkel verwijderd werden uit een werkende laptop!

Ik ben er dus helemaal mee gestopt en vertrouw ook de meeste goedkope Solar laadstations van Chinese makelij niet meer omdat die met volkomen verkeerde instructie manuals verzonden werden. En ze ondanks belofte dat er ook li-ion, en NiCad cellen mee geladen konden worden de lader achteraf enkel geschikt bleek voor Lood en Ferro accu's! En zelfs de China made spotwelder 709A kan hier niet eens gebruikt worden in ons maximaal 16A huisnet bij een hoofdstop van 25A omdat niet alleen de inschakelstroom ervan gigantisch hoog blijkt te zijn. Maar ook het vermogen nog eens ver boven de maximum van 3600 Watt uitkomt, tot mogelijk zelfs pieken van 4800 Watt! En het springen van de hoofdstop is dan een heel kostbare aangelegenheid!

E.A.J. Bogers 3 jaar geleden

Als wij iets kunnen betekenen voor deze planeet om de e-commerce afvalberg te verminderen is het dit artikel.

Ik ben lid van elektuur sinds 1968 via mijn vader. Bijna alle maandbladen heb ik nog en kijk met weemoed naar die mooie zelfbouw projecten. Vandaag alles in micro-elektronica omgetoverd en dus bijna niet meer repareer baar, of je moet het hele bord vervangen.En inderdaad, ons uurloon mag je niet meerekenen of “klanten” haken direct af en kopen dus maar nieuw. Hoe zou je zelf zijn. Hier zouden de Groen eens hun politieke wil en moed kunnen tonen. Gewoon al werk maken van producten op de markt te brengen die gemakkelijk open kunnen en vervangbare onderdelen hebben. Dit zou al veel betekenen. Maar daar is politieke wil voor nodig tot over de landsgrenzen heen….

Ik merk zelfs op dat bepaalde producten een elektronische timer hebben om na een bepaald aantal uren werk er gewoon half mee stoppen zodat er vlugger een vervangproduct moet gekocht worden. Dus, graag mijn steun aan dit soort van artikels. Het is misschien een druppel op een hete plaat , maar veel druppels…. Maak de zin maar zelf af.

Een elektronische ecologische groet,

Jan Leen

Bert1966 2 jaar geleden

Ik heb met veel interesse het stuk van Thomas Scherer en de toevoeging van Alectronic en ik heb wat vragen voor jullie beide. Eerst iets over mezelf: Ik ben sinds kort reparateur bij een Repair Café en daar komen weleens accupacks voorbij die het begeven hebben. Dit is altijd draagbare huishoudelijke apparatuur. Zodoende ben ik gaan zoeken deze accu packs niet te repareren zijn. En zo ja wat zijn de valkuilen. Daarom de vraag aan Alectronic: Zijn de accu's packs überhaupt niet meer te repareren? Of zijn alleen de nieuwe laptops (en misschien ook nieuwe huishoudapparaten) niet meer te repareren? En kan alleen de oude "meuk" gerepareerd worden?

Dan lees ik ook op internet dat een herstelpoging voor een accu ook wel eens wil helpen ipv gelijk vervangen. Ik begrijp van Alectronic dat de goedkope AliExpress niet goed werkt. Hebben jullie een merk/type dat wel goed functioneert van een lader met herstelfunctie? Dan een vraag over hoe deze lader te gebruiken. Kan een accu pack dat bijvoorbeeld uit 4 batterijen bestaat gelijk aan de lader worden gehangen? Of dienen de batterijen stuk voor stuk aan de lader te worden aangesloten. Ervan uitgaande dat de lader max 1 batterij kan laden.

Met antwoord op mijn vragen kan ik dan beslissen of ik een lader voor het repair café kan gaan aanschaffen. Bij voorbaat vriendelijk dank. Met vriendelijke groet Bert

Natuurlijk sta ik ook open van meningen van andere, graag zelf :)